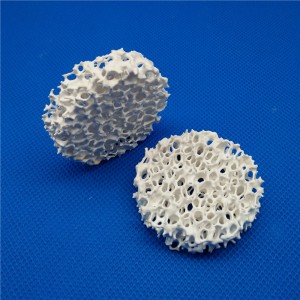

Filtre en mousse céramique d'alumine pour la filtration en alliage d'aluminium fondu

Filtre en mousse céramique d'alumine pour la filtration en alliage d'aluminium fondu

| Dimensions (mm) | Dimensions (pouce) | Taux de coulée (kg/s) | Capacité de filtration (tonne) |

| 178*178*50 | 7*7*2 | 0,2-0,6 | 5 |

| 228*228*50 | 9*9*2 | 0,3-1,0 | 10 |

| 305*305*50 | 12*12*2 | 0,8-2,5 | 15 |

| 381*381*50 | 15*15*2 | 2.2-4.5 | 25 |

| 430*430*50 | 17*17*2 | 3.0-5.5 | 35 |

| 508*508*50 | 20*20*2 | 4.0-6.5 | 45 |

| 585*585*50 | 23*23*2 | 5.0-8.6 | 60 |

| Matériel | Alumine |

| Couleur | Blanc |

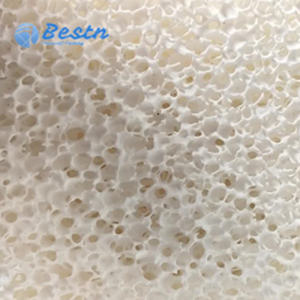

| Densité des pores | 8-60ppi |

| Porosité | 80-90% |

| Résistance | ≤1200ºC |

| Résistance à la flexion | >0.6Mpa |

| Force de compression | >0.8Mpa |

| Poids volumique | 0.3-0.45g/cm3 |

| Résistance aux chocs thermiques | 6fois/1100ºC |

| Application | Aluminium, alliages d'aluminium et autres alliages non ferreux |

1. Décontaminer le liquide métallique en fusion

2. Système de déclenchement simplifié

3. Améliorer la structure métallurgique des pièces moulées

4. Réduire l'impartialité des pièces moulées

5. Améliorer le taux de qualité de coulée

6. Réduire les défauts de réoxydation interne de la coulée

7. Réduire les défauts de surface après usinage des pièces moulées

1. Fluidité accrue

L'élimination des inclusions rend le métal plus fluide, ce qui facilite le remplissage du moule, améliore la structure de coulée et améliore la coulabilité des sections minces.

2. Réduction de l'usure des moules et des matrices

L'élimination des inclusions et autres débris non métalliques de la masse fondue réduit la soudure de la matrice et l'interaction moule-métal, ce qui dégrade la surface du moule et sa durée de vie.

3. Durée de vie plus longue

L'oxyde ainsi que les inclusions intermétalliques créent des «points durs» qui endommagent les outils lors des opérations d'usinage et de finition.La filtration réduit l'usure des outils et augmente la productivité.

4. Moins de rejets

Les inclusions nucléent la porosité, créent des déchirures à chaud lors de la solidification, provoquent des défauts de surface qui nuisent à l'apparence et réduisent souvent les propriétés mécaniques.Dans de nombreux cas, la filtration réduit les rejets de ces causes à pratiquement zéro.Des améliorations du rendement à près de 100 % et des taux de rejet réduits à ou près de 0 % sont courants.

1. Moulage au sable

2. Coulée en coquille

3. Moulage sous pression à basse pression

4. Coulée en moule permanent

5. Systèmes de détention et de transfert